Cubilot de l’usine Godin SA à Guise. Photographie Georges Fessy, 2003.

L'atelier des modèles. Photographie anonyme, 1922. Collection Familistère de Guise.

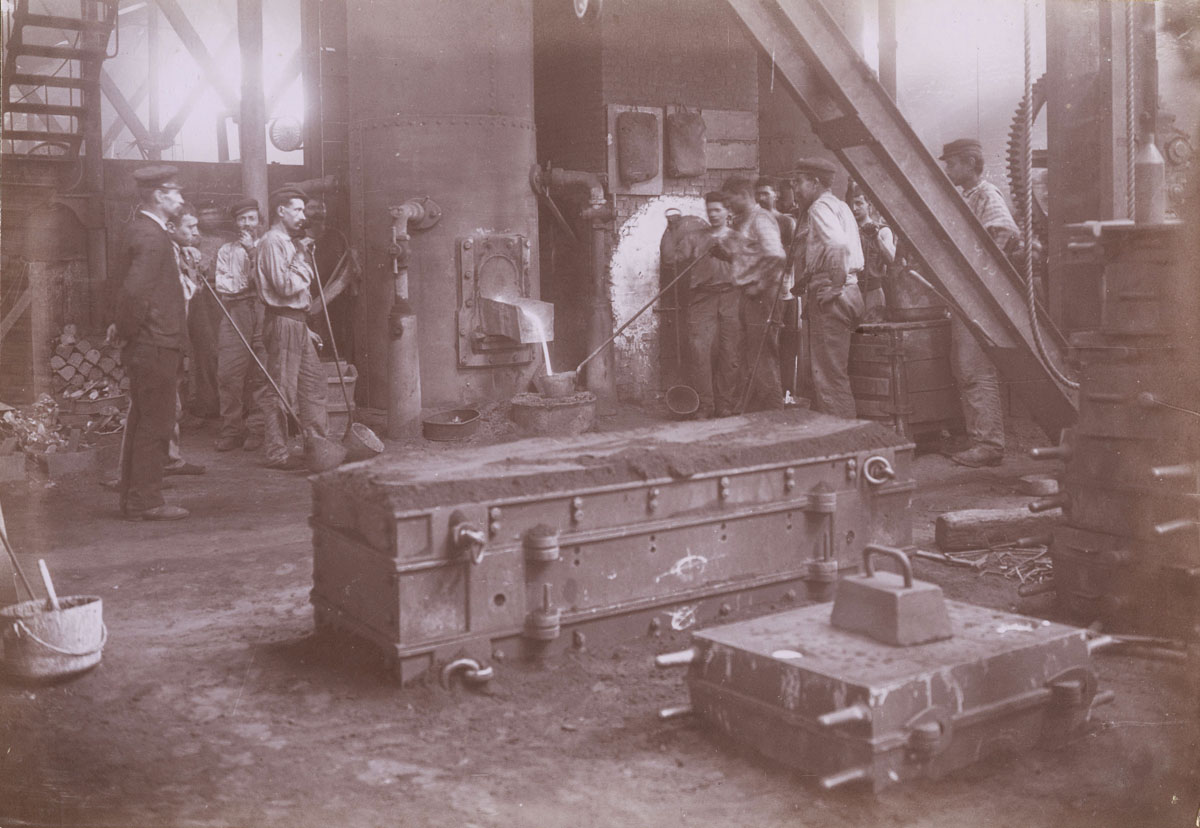

Moules en sable et mouleurs devant un cubilot. Photographie Marie-Jeanne Dallet-Prudhommeaux, vers 1897. Collection Familistère de Guise.

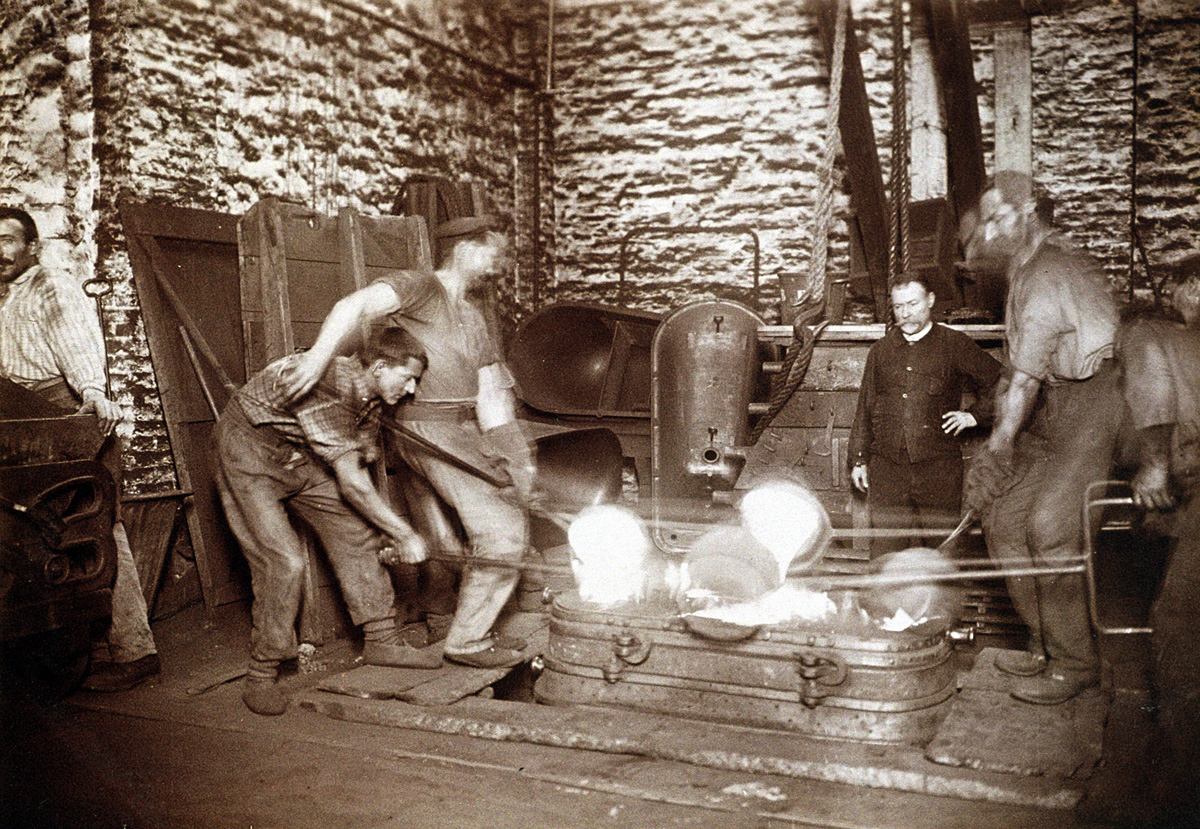

Moulage d’une baignoire. Photographie Marie-Jeanne Dallet-Prudhommeaux, vers 1897. Collection Familistère de Guise.

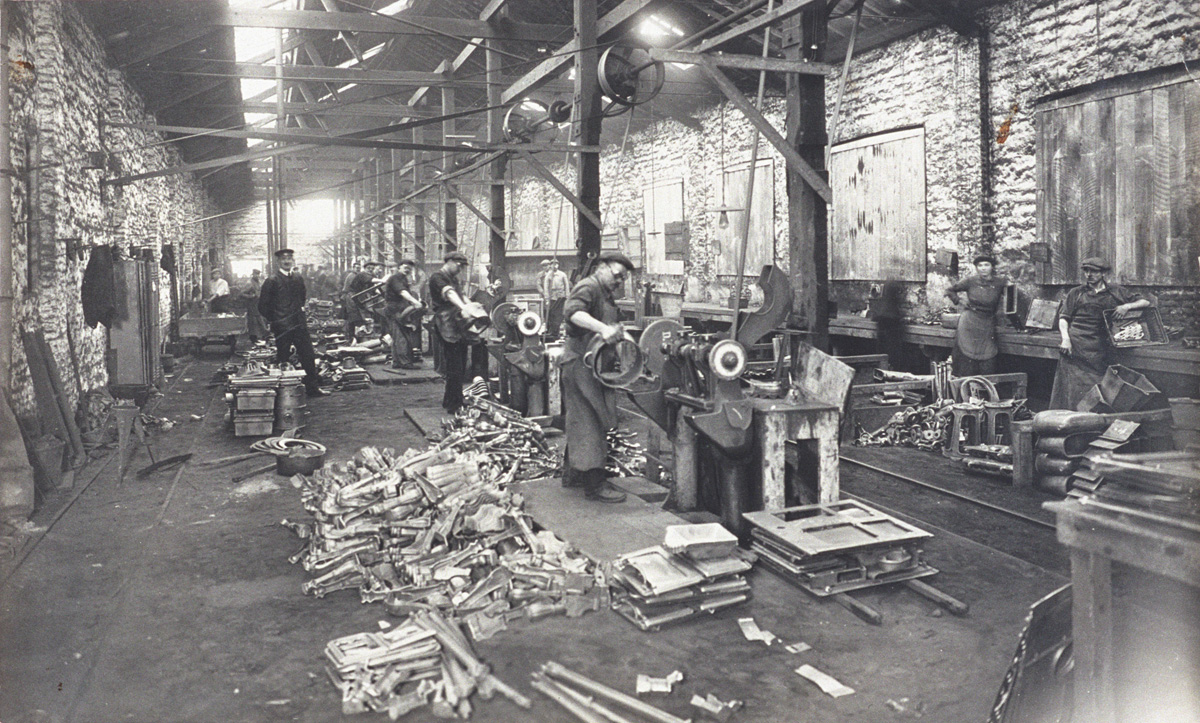

Atelier d’ébarbage. Photographie G. Beunke et A. Labelle, 1922. Collection Familistère de Guise.

Émaillage d’une baignoire au pistolet. Photographie Marie-Jeanne Dallet-Prudhommeaux, vers 1897. Collection Familistère de Guise.

L’atelier d’ajustage. Photographie Marie-Jeanne Dallet-Prudhommeaux, vers 1897. Collection Familistère de Guise.

L’atelier d’emballage. Photographie De Jongh Frères, 1899. Collection Familistère de Guise.

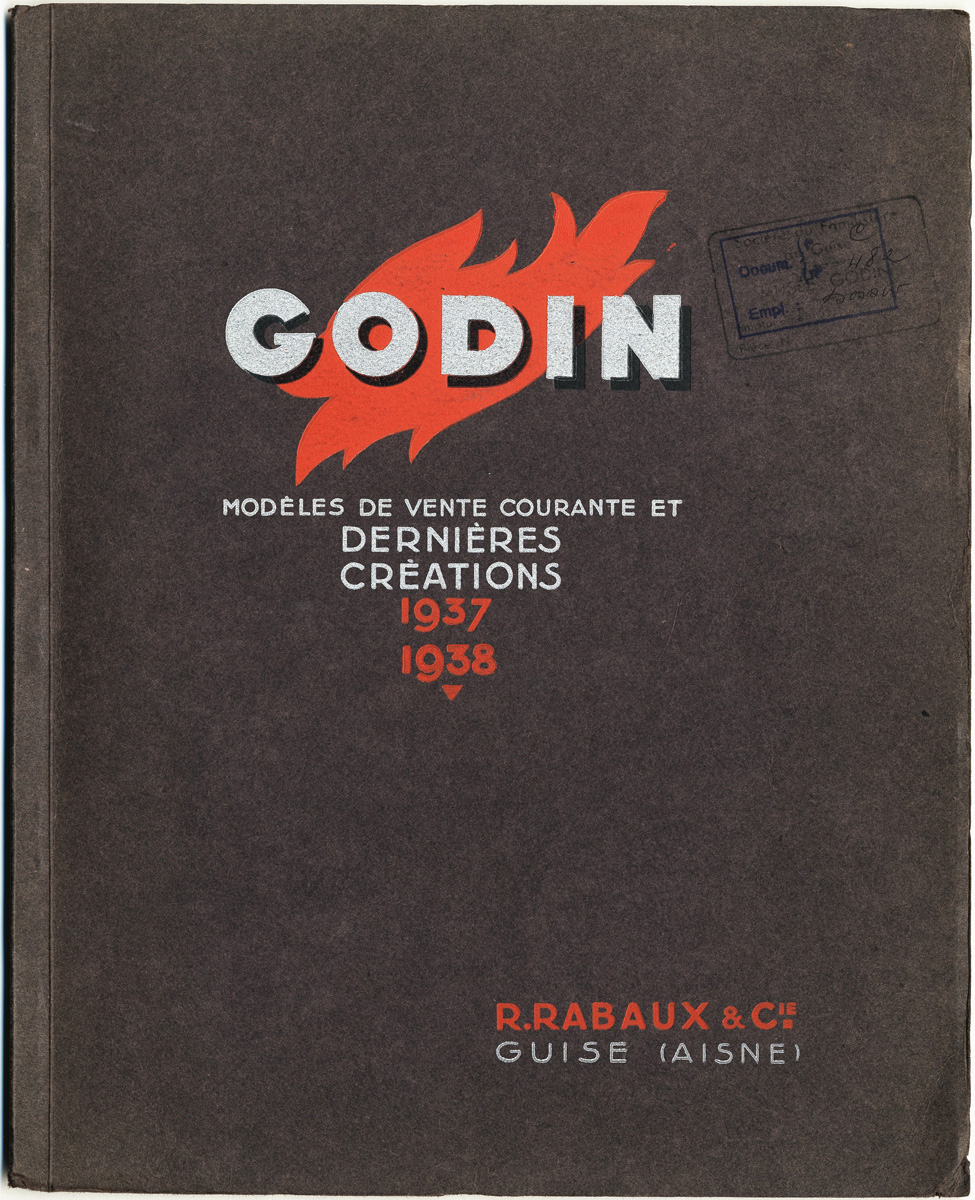

Album des dernières créations 1937-1938. Société du Familistère Rabaux et Cie, 1938. Collection Familistère de Guise.

Le processus de fabrication

Dans un catalogue commercial de 1938, la Société du Familistère présente les ateliers de son usine de Guise et décrit les étapes de la production des appareils, à peu près inchangées du XIXe au XXIe siècle.

Modèles

« Nous commencerons donc par l'atelier des modèles où sont confectionnés, d'après dessins du bureau d'études, les pièces en zinc composant les différentes parties d'un appareil de cuisine ou de chauffage […]

Un premier moulage, très soigné, de ces différentes pièces donnera les modèles qui, après usinage, permettront d'obtenir les répliques fonte devant constituer les appareils complets prêts à l'utilisation. »

Moulage

« Parcourons ensuite les vastes halles de fonderie où 14 cubilots produisent, en moyenne, 85 tonnes de fonte par jour.

Sur les « modèles », l'on confectionne deux moules en sable, contenus chacun dans un châssis.

Dans chaque moule se trouve ainsi l'empreinte d'une moitié de l'article à fabriquer. Des orifices sont ménagés dans la partie supérieure pour l'introduction de la fonte liquide lors de la coulée et l'échappement des gaz, tandis que la pose de noyaux en sable dur permet d'obtenir les trous et les cavités.

Les parties de moules sont ensuite mis en place l'un sur l'autre pour obtenir en creux la forme exacte de la pièce à reproduire […] La fonte destinée à la coulée est fondue dans les cubilots : grandes cuves en tôle garnies intérieurement de terre réfractaire.

Mélangé au coke, le métal est porté à la température de fusion : 1 300 degrés environ.

Recueillie, à la sortie des cubilots, dans des poches contenant 20 à 25 kilos ou des creuses à armature de 75 à 100 kilos, la fonte liquide est déversée dans les moules où elle se solidifie rapidement en prenant la forme des empreintes qui y sont pratiquées. Lorsque la fonte est refroidie, les parties de châssis sont séparées et on démoule les pièces qui sont semblables à celles exécutées dans l'atelier des modèles. »

Ébarbage

« Quittons les fonderies et pénétrons dans les ateliers qui leur font suite : ici, on enlève les excès de métal provenant des trous de coulée ; là, les pièces passent à l'ébarbage pour être débarrassées des bavures et du sable qui y adhère encore. Vient ensuite le décapage des pièces dans un bain d'acide sulfurique, nécessaire pour augmenter l'adhérence de l'émail sur la fonte. »

Émaillage

« Entrons dans l'atelier d'émaillerie : l'émail (qui n'est autre qu'une sorte de verre) est broyé finement dans des mortiers en terre, puis additionné d'oxydes métalliques qui lui donnent différentes couleurs.

Les pièces à émailler passent dans des fours où elles sont portées à une température de 850 degrés. L'usine possède 17 fours fonctionnant au charbon ou au mazout. Dans l'émaillage par poudrage, l'émail, réduit à l'état de fine poussière, est tamisé sur la pièce chauffée au rouge. Cette pièce est recouverte d'abord d'une couche blanche, puis, après un second passage dans le four, on appliquera une nouvelle épaisseur d'émail céramique. C'est ainsi que l'on peut obtenir une gamme importante de teintes.

Un autre procédé consiste à pulvériser l'émail liquide sur une surface bien décapée, à l'aide de pistolets à air comprimé. Sur une couche de noir liquide, on projette une pluie de fines gouttelettes d'émail blanc qui formeront, après cuisson, un « granit » employé pour les dessus de cuisinières et de fourneaux à gaz.

L'Art moderne s'inspire parfois de la nature pour la décoration des objets ménagers et l'on reproduit parfaitement les fleurs, le marbre, le bois. »

Ajustage, emballage

« Passons rapidement dans les différents ateliers où s'exécutent, d'une façon bien ordonnée, les opérations de nickelage, chromage, brossage, polissage et, de là, gagnons l'atelier d'ajustage-montage où les différentes parties constituant les appareils sont réunies pour être montées, ajustées, vérifiées, avant de passer à l'emballage où tous les articles reçoivent, après une dernière réception, le conditionnement capable d'en assurer l'acheminement sans danger pendant les trajets les plus longs et les expéditions outre-mer.

Les Établissements Godin, dont la production peut atteindre 500 appareils par jour, appartiennent entièrement aux membres du personnel. Ils occupent actuellement 1 800 ouvriers. »

Album des modèles de vente courante et dernières créations de 1937 et 1938, Guise, Société du Familistère de Guise Rabaux & Cie, 1938.

Notice créée le 19/09/2017. Dernière modification le 26/08/2022.